امروز سه شنبه ۴ اردیبهشت ۱۴۰۳

اگر به یک وب سایت یا فروشگاه رایگان با فضای نامحدود و امکانات فراوان نیاز دارید بی درنگ دکمه زیر را کلیک نمایید.

ایجاد وب سایت یادسته بندی سایت

محبوب ترین ها

پرفروش ترین ها

پر فروش ترین های فورکیا

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته پنجم فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته پنجم فروردین ماه 1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته دوم فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته دوم فروردین ماه 1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما فروردین ماه 1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته اول اردیبهشت ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته اول اردیبهشت ماه 1403 فایل نقشه ی تابلو فرش دستباف طرح طبیعت کلبه زیبا

فایل نقشه ی تابلو فرش دستباف طرح طبیعت کلبه زیبا دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته سوم فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته سوم فروردین ماه 1403 برنامه اکسل متره و برآورد،تهیه صورت وضعیت راه و باند سال1403

برنامه اکسل متره و برآورد،تهیه صورت وضعیت راه و باند سال1403 دانلود بسته 8000 تست-عمومی، اختصاصی،تخصصی-استخدامی آموزش پرورش

دانلود بسته 8000 تست-عمومی، اختصاصی،تخصصی-استخدامی آموزش پرورش پاورپوینت پختگی اقتصادی درس 15 مدیریت خانواده و سبک زندگی پسران

پاورپوینت پختگی اقتصادی درس 15 مدیریت خانواده و سبک زندگی پسران پاسخنامه کتاب Introductory Steps to Understanding

پاسخنامه کتاب Introductory Steps to Understanding دانلود کتاب صوتی روانشناسی تصویر ذهنی ماکسول مالتز

دانلود کتاب صوتی روانشناسی تصویر ذهنی ماکسول مالتز حل مسائل الکترودینامیک کلاسیک جان دیوید جکسون به صورت PDF و به زبان انگلیسی در 214 صفحه

حل مسائل الکترودینامیک کلاسیک جان دیوید جکسون به صورت PDF و به زبان انگلیسی در 214 صفحه![دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt](https://4kia.ir/s4/img_project/22638_1661011327.jpg) دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt

دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt پاورپوینت بازی زندگی است درس 17 تفکر و سواد رسانه ای دهم

پاورپوینت بازی زندگی است درس 17 تفکر و سواد رسانه ای دهم پاورپوینت بز یا سگ تفکر و سبک زندگی هفتم

پاورپوینت بز یا سگ تفکر و سبک زندگی هفتم دانلود جزوه امور مالی و حقوق ثبتی در دفاتر اسناد رسمی

دانلود جزوه امور مالی و حقوق ثبتی در دفاتر اسناد رسمی![دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf](https://4kia.ir/s4/img_project/22638_1659774456.jpg) دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf

دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf دانلود پاورپوینت چیستی انسان 2 درس 10 فلسفه یازدهم انسانی

دانلود پاورپوینت چیستی انسان 2 درس 10 فلسفه یازدهم انسانی دانلود 3 بک دراپ کودک تم فوتبال-کد 8082-8080

دانلود 3 بک دراپ کودک تم فوتبال-کد 8082-8080 پاورپوینت ادبیات بومی 2 درس آزاد فارسی دوازدهم

پاورپوینت ادبیات بومی 2 درس آزاد فارسی دوازدهم پاورپوینت درس 2 علوم تجربی پایه چهارم دبستان (ابتدایی): مخلوط ها در زندگی

پاورپوینت درس 2 علوم تجربی پایه چهارم دبستان (ابتدایی): مخلوط ها در زندگی پاورپوینت درس دهم قرآن هشتم سوره یس، سوره صافات و تفسیر نمونه

پاورپوینت درس دهم قرآن هشتم سوره یس، سوره صافات و تفسیر نمونه دانلود رایگان کتاب صوتی روش ها و فنون مشاوره دکتر عبدالله شفیع آبادی

دانلود رایگان کتاب صوتی روش ها و فنون مشاوره دکتر عبدالله شفیع آبادی دانلود پاورپوینت فصل هفتم ریاضی پنجم آمار و احتمال همراه با پاسخ فعالیت ها و تمارین

دانلود پاورپوینت فصل هفتم ریاضی پنجم آمار و احتمال همراه با پاسخ فعالیت ها و تمارین جامع مفیدی.pdf

جامع مفیدی.pdf دهستنووسه دۆزراوهكهی ئهكرا.pdf

دهستنووسه دۆزراوهكهی ئهكرا.pdf آشنایی با ای اف تی.mp4

آشنایی با ای اف تی.mp4 پاورپوینت فرهنگ و تمدن در عصر صفوی درس 14 تاریخ 11 انسانی

پاورپوینت فرهنگ و تمدن در عصر صفوی درس 14 تاریخ 11 انسانیپر بازدید ترین های فورکیا

فروش فیلتر بورسی استریکلی فقط 75 هزار تومان

فروش فیلتر بورسی استریکلی فقط 75 هزار تومان کسب درآمد اینترنتی 300000 تومان در خانه در کمتر از 30 دقیقه

کسب درآمد اینترنتی 300000 تومان در خانه در کمتر از 30 دقیقه روش درآمدزایی در خواب (تعجب نکنید! کلیک کنید و بخوانید)

روش درآمدزایی در خواب (تعجب نکنید! کلیک کنید و بخوانید) ربات همه کاره اینستاگرام

ربات همه کاره اینستاگرام کسب و کار اینترنتی با درآمد میلیونی

کسب و کار اینترنتی با درآمد میلیونی كسب درآمد اينترنتي روزانه حداقل100هزار تومان تضميني

كسب درآمد اينترنتي روزانه حداقل100هزار تومان تضميني کسب درآمد ابدی و بی نهایت 100% واقعی

کسب درآمد ابدی و بی نهایت 100% واقعی کسب درآمد روزانه حداقل یک میلیون تومان ! کاملا حلال و واقعـی !!

کسب درآمد روزانه حداقل یک میلیون تومان ! کاملا حلال و واقعـی !! مجموعه ی آموزش تعمیر لامپ کم مصرف (از مبتدی تا پیشرفته)

مجموعه ی آموزش تعمیر لامپ کم مصرف (از مبتدی تا پیشرفته) افزایش ممبر کانال، گروه و ربات تلگرام به صورت بی نهایت (اد ممبر)

افزایش ممبر کانال، گروه و ربات تلگرام به صورت بی نهایت (اد ممبر) دانلود پکیج درآمدزایی 400هزارتومن در 40دقیقه (مخصوص شرایط کرونا)

دانلود پکیج درآمدزایی 400هزارتومن در 40دقیقه (مخصوص شرایط کرونا) آموزش بازكردن انواع قفل ها بدون كليد(ويژه)

آموزش بازكردن انواع قفل ها بدون كليد(ويژه) کسب و کار اینترنتی در منزل

کسب و کار اینترنتی در منزل آموزش برنامه نویسی آردوینو

آموزش برنامه نویسی آردوینو دانلود مجموعه آموزشی پایپینگ ( Piping ) و نقشه خوانی + آموزش سه نرم افزار طراحی و تحلیل لوله کشی صنعتی

دانلود مجموعه آموزشی پایپینگ ( Piping ) و نقشه خوانی + آموزش سه نرم افزار طراحی و تحلیل لوله کشی صنعتی بازگردانی پیامک های حذف شده- ریکاوری پیامک ۱۰۰٪ عملی

بازگردانی پیامک های حذف شده- ریکاوری پیامک ۱۰۰٪ عملی آموزش رایگان کسب درآمد از سایت الیمپ ترید ( olymp trade )

آموزش رایگان کسب درآمد از سایت الیمپ ترید ( olymp trade ) اموزش ویرایش امضا و پکیج برنامه اندروید و کسب درامد از مارکت های اندرویدی

اموزش ویرایش امضا و پکیج برنامه اندروید و کسب درامد از مارکت های اندرویدی کد های آماده html و css جهت یادگیری و طراحی سریع

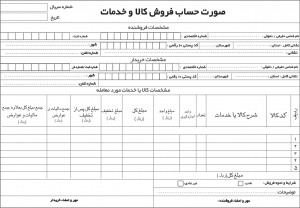

کد های آماده html و css جهت یادگیری و طراحی سریع دانلود نمونه فاکتور آماده با فرمت ورد - اکسل و عکس

دانلود نمونه فاکتور آماده با فرمت ورد - اکسل و عکس آموزش ساخت بازی بدون دانش برنامه نویسی و طراحی سه بعدی مبتدی تا پیشرفته با نرم افزار

آموزش ساخت بازی بدون دانش برنامه نویسی و طراحی سه بعدی مبتدی تا پیشرفته با نرم افزار آموزش كامل تعمير لامپ كم مصرف(اختصاصي)

آموزش كامل تعمير لامپ كم مصرف(اختصاصي) اموزش کسب درامد از اینترنت روزانه ۳میلیون تومان تضمینی و تست شده

اموزش کسب درامد از اینترنت روزانه ۳میلیون تومان تضمینی و تست شده نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی

نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی

نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی درامدزایی در خواب! (تعجب نکنید! بخوانید)

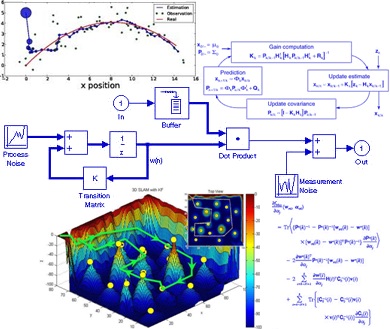

درامدزایی در خواب! (تعجب نکنید! بخوانید) دانلود پاورپوینت فیلتر کالمن بر روی یک سنسور شتاب سنج برای تخمین سه متغیر حالت

دانلود پاورپوینت فیلتر کالمن بر روی یک سنسور شتاب سنج برای تخمین سه متغیر حالت مدار داخلی واکی تاکی(اموزش ساخت)

مدار داخلی واکی تاکی(اموزش ساخت) کتاب افزایش ممبر کانال تلگرام

کتاب افزایش ممبر کانال تلگرامبرچسب های مهم

آمار بازدید سایت

پیوند ها

چکیده:

نیز نامیده می شوند، شیو ه ای (NDI) یا بازرس یهای غیرمخرب (NDE) که گاهی ارزیاب ی های غیرمخرب (NDT) آزمونهای غیرمخرب برای آزمون قطعات می باشند که در طی انجام آن به قطعات تحت بازرسی آسیبی نرسیده و از عملکرد صحیح آنها در حین سرویس جلوگیری نمی کند. برای ردیابی عیوب و ناپیوستگ ی های مختلف نظیر ترک، تورق، خوردگی و ... در قطعات با استفاده از روشهای غیرمخرب و... (PT) آزمون مایعات نافذ ،(MT) آزمون ذرات مغناطیسی ،(UT) آزمون اولتراسونیک ،(RT) راههای گوناگونی نظیر آزمون رادیوگرافی وجود دارند . بسیاری از قطعات کارخانجات سیمان در حین عملکرد در معرض خطراتی قرار دارند که تشخیص این موارد با استفاده از آزمونهای غیرمخرب کمک شایانی به استمرار عملکرد کارخانه می نماید. یکی از رای ج ترین آزمو ن های غیرمخرب مورد استفاده در صنعت، آزمون ذرات مغناطیسی م یباشد. آزمون های غیرمخرب برای کنترل کیف ی ت کلیه قطعات صنعتی و سازه های مهندسی حیاتی می باشند. در صورت استفاده صحیح از آزمونهای غیرمخرب، خطرات ناشی از عیوب و ناپیوستگی ها، کاهش یافته و موجب افزایش کیفیت و ایمنی کار م ی گردن د و همچنین می توانند موجب صرفه جویی در هزینه های تعمیر و نگهداری نیز شوند.

اگرچه در بعضی موارد آزمو نهای مخرب، ارزیابی قابل اطمینان تری از کیفیت قطعه تحت آزمایش را فراهم می آورند، لیکن تخریب قطعه، بار مالی بسیار بیشتری نسبت به آزمو نهای غیرمخرب به صاحب قطعه وارد می کند. همچنین انجام دادن آزمون های مخرب در بسیاری مواقع از جمله در مورد قطعات تحت سرویس، مقدور نمی باشد. از جنبه عملی تولید قطع ه ای که با کمک فرآیندهای ریخته گری، جوشکاری و فرآیندهای مشابه تولید شده باشد بدون وجود ناپیوستگی تقریباً غیرممکن به نظر می رسد. در ارزیابی یک قطعه، هرگاه عدم پیوستگی در محدوده قابل قبول طبق استاند ارد مورد نظر باشد از آن به عنوان ناپیوستگی و اگر در محدوده قابل قبول استاندارد نباشد، از آن تحت عنوان عیب یاد می شود. وجود عیوب در قطعات تولید شده با فرآیندهای مذکور ممکن است به نقص عملکرد و یا شکست فاجع ه بار آنها منجر شود . دیگر اینکه بسیاری از قطعات در کا رخانجات سیمان حین عملکرد در معرض خطراتی قرار دارند که تشخیص این موارد با استفاده از آزمونهای غیرمخرب کمک شایانی به استمرار عملکرد کارخانه می نماید . از جمله این موارد می توان به مسایل ذیل اشاره نمود:

لوله های انتقال مواد در نقاط مختلف کارخانه به دلیل خاصیت مایعی که در آنها جریان دارد در معرض خوردگی

قرار دارند.

احتمال بروز ترک در اتصالات جوشی موجود در مخازن تحت فشار و مخازن ذخیره(Roller shaft)

احتمال بروز شکست در شفتهای دوار و...

همانطور که اشاره شد آزمونهای غیرمخرب مختلف، نیازهای گوناگون ما را در صنعت مرتف ع می سازند . هیچ یک از آزمونهای غیرمخرب کامل محسوب نشده و هر کدام مزایا و محدودیتهای خاص خودشان را دارند؛ از این رو در بسیاری از مواقع از این آزمونها به عنوان مکمل یکدیگر استفاده می شود . در ادامه کلیات آزمون ذرات مغناطیسی مورد بررسی قرار م یگیرد.

-2 معرفی آزمون

آزمون غ یرمخرب ذرات مغناطیسی جهت ردیابی عیوب سطحی و نزدیک به سطح در مواد فرومغناطیسی مانند فولادهای کربنی، برخی از فولادهای آلیاژی و چدن م ورد استفاده قرار می گیرد . این آزمون، آزمونی سریع و مطمئن جهت یافتن و ارزیابی عیوبی مانند ترکهای سطحی ، عدم ذوب لبه در مناطق ج وشکاری شده، تورق های نزدیک به سطح و... م یباشد. پارامترهای اساسی این آزمون به مفاهیم نسبتاً ساده ای بستگی دارند. در این آزمون تمام یا بخشی از قطعه مغناطیس شده و فلوی مغناطیسی از قطعه عبور داده م ی شو د. هرگاه یک ناپیوستگی در سطح یا نزدیکی سطح قطعه وجود داشته باشد باعث نشت فلوی مغناطیسی ایجاد شده در مرحله قبل در قطعه شده و در نتیجه باعث در آن منطقه می شود. در ادامه، S و N بوجود آمدن دو قطب پاشیدن ذرات مغناطیسی بر روی سطح قطعه، موجب تجمع ذرات مغناطیسی روی قسمتی که دارای ناپیوستگی است، شده و در نتیجه موقعیت، ان دازه و شکل ناپیوستگی آشکار می شود. در حقیقت دلیل اصلی آشکارسازی عیب در آزمون ذرات مغناطیسی نشت خطوط میدان 1 م یباشد (هر کجا که نشتی وجود داشته باشد ذرات مغناطیسی (پودر آه ن) جذب می شوند). یک قطعه را می توان با بکار بردن آهنرباهای دائم، آهنرباهای الکتریکی و ی ا عبور یک جریان قوی از درون یا خارج قطعه، مغناطیس کرد (شکل 1). این آزمون به صورت گسترده ای در کنترل کیفی محصولات تولیدی بکار می رود زیرا حساسیت خوبی برای شناسایی عیوب قطعات و آشکارسازی آنها عرضه می دارد. آزمون ذرات مغناطیسی ، عمق ناپیوستگی را تعیین نمی کند بلکه به کمک این آزمون و حد پذیرش موجود در استاندارد و یا دستورالعمل 2 مشخص م یشود که آیا اندازه ناپیوستگی قابل قبول است یا خیر؟

شکل 1: شماتیک آشکارسازی ناپیوستگی در آزمون ذرات مغناطیسی

برای بازرسی قطعات با آزمون ذرات مغناطیسی، سطح قطعه تحت آزمایش باید نسبتاً صاف باشد، چون در غیر این صورت در اثر ناصافی و شیارهای سطحی موجود، ذرات پاشیده شده بر روی سطح در محل این شیارها پل زده و احتمالاً موجب مخفی شدن ترک در زیر پوشش آنها خواهد شد و یا این که علائم ظاهر شده از همین قسمت ها به اشتباه به عنوان ناپیو ستگی و یا عیب مورد تفسیر قرار می گیرند. این آزمون در تشخیص و آشکارسازی ترک ها حساسیت خوبی دارد.

-3 کلیات آزمون

مراحل بازرسی با ذرات مغناطیسی را می توان به 6 مرحله کلی تقسیم بندی نمود.

-1 تمیز کاری

-2 مغناطیس کردن قطعه

-3 اعمال ذرات مغناطیسی

-4 انجام بازرسی

-5 حذف مغناطیس پسماند (در صورت لزوم)

-6 تمیز کاری نهایی

همانگونه که اشاره شد برای انجام این آزمون، ابتدا و در صورت نیاز قطعه تمیز می شود تا پوشش ها، رنگ زدگی ها و مواردی از این دست که مانع از انجام عملیات می شوند، پاک شوند . سپس به وسیله ابزار مخصوص و با رعایت شرایط مورد نیاز (از جمله جهت میدان مغناطیسی مورد نیاز) قطعه مغناطیس م ی شو د. اعمال ذرات مغناطیسی شرایط را برای بازرسی مهیا م یکند. ارزیابی ناپیوستگی های آشکار شده و انداز ه گیری آنها در مرحله بازرسی انجام می شود. در پاره ای از موارد، بعد از انجام بازرسی، قطعه همچنان دارای خاصیت مغنا طیسی می باشد . به مغناطیس

باقیمانده در قطعه پس از مغناطیس کردن قطعه، مغناطیس پسماند می گوئیم. البته همانطور که اشاره شد مغناطی س زدایی از قطعه را نیز می توان به عنوان مرحل ه ای در ادامه اجرای این آزمون دانست، ولی انجام این امر در تمامی موارد الزامی نمی باشد . تمیزکاری نهایی نیز از مواردی است که بعد از انجام بازرسی انجام می پذیر د. برای انجام بهتر و مطمئ ن تر بازرسی با ذرات مغناطیسی، بازرسی چشمی در ابتدا و انتهای عملیات بسیار کمک رسان می باشد. یکی از مواردی که در آزمون ذرات مغناطیسی بسیار حائز اهمیت است ، جهت میدا نهای مغناطیسی می باشد. علت این امر این

است که تنها ناپیوستگ ی ه ائی که در جه ت های غیرموازی میدان مغناطیسی قرار دارند، قابل ردیابی هستند . توضیح اینکه عیوبی که

راستای آنها عمود بر خطوط میدان مغناطیسی هستند در این آزمون ب خوبی قابل ر ؤیت می باشند. عیوبی که تحت زا ویه 45 درجه نسبت به خطوط میدان مغناطیسی قرار دارند ، با حساسیت کمتری رؤیت می شوند و عیوبی که کام لا موازی با خطوط میدان هستند، قابل رؤیت نخواهند بود . انواع میدانهای مغناطیسی در آزمون ذرات مغناطیسی را می توان به دو گروه میدانهای دایروی 1 و ،Headshot میدانهای خطی 2 تقسیم بندی نمود. وسایلی مانند و Coil میدان مغناطیسی دایروی و Prod و Central Conductor میدان مغناطیسی خطی تولید می نماید. گاهی اوقات دستگاهها Yoke به صورت چند جهته 3 عمل م یکنند. ابزار مورد استفاده در آزمون ذرات مغناطیسی ممکن است جریان الکتریکی را از خود قطعه عبور دهد (القای مستقی م) یا اینکه

جریان را از یک هادی (نه خود قطعه ) که جزیی از ابزار است عبور دهد که در این صورت از میدان مغناطیسی ایجاد شده در اطراف این هادی استفاده کرده و قطعه را در این میدان قرار می دهیم (القای غیر مستقیم).

مواد از نظر قابلیت مغناطیس شدن به سه دسته تقسیم می شوند:

مواد فرو مغناطیس : موادی هستند که شدید ا جذب میدانهای مغناطیسی می شوند.

مواد پارامغناطیس: موادی هستند تنها در میدانهای مغناطیسی خیلی قوی، جذب میدان مغناطیسی م یشوند.

مواد دیا مغناطیس : موادی هستند که نه تنها جذب میدانها ی مغناطیسی نمی شوند بلکه در این میدان ها، دفع نیز م یشوند.

برای اطمینان از فرومغناطیس بودن قطعه، می توان یک آهنربا به آن چسباند؛ در صورتیکه آهنربا جذب قطعه شود، آن قطعه دارای خاصیت فرو مغناطیسی است . آهن، فولاد (به جز فولاد ضد زنگ آستنیتی)، کبالت و نیکل از دسته مواد فرو مغناطیس هستند. البته خود مواد فرو مغناطیس نیز دارای قابلیت مغناطیس شدن متفاوتی می باشند. نفوذپذیری میدان مغناطیسی 4 یکی از خاصیتهای ماده است که میزان سهولت مغناطیس شدن قطعه را نشان می دهد . در واقع موادی که دارای نفوذپذیری میدان مغناطیسی بالایی هستند (مثل مواد مغناطیسی نرم )، با میزان شدت جریان (آمپر) پائین تری،

مغناطیسی می شوند. در فولادها، مقدار کربن، تعیین کننده نفوذپذیری میدان مغناطیسی می باشد. بگونه ای که هر چه میزان کربن در فولادی بیشتر باشد، میزان نفوذپذیری میدان مغناطیسی بالاتر می باشد.

با آزمون ذرات مغناطیسی م ی توان عیوب و ناپیوستگی هایی با عمق ASTM 3 میلی متر را بازرسی نمود. طبق استاندارد - عمق 6 حداکثر برای ردیابی ناپیوستگی با استفاده از ذرات خشک برابر 5 میلی متر می باشد

-4 مراحل انجام بازرسی

بطور کلی دو روش بر ا ی انجام عملیات بازرسی با استفاده از ذرات مغناطیسی وجود دارد: روش پیوسته و روش پسماند.

-1-4 روش پیوسته

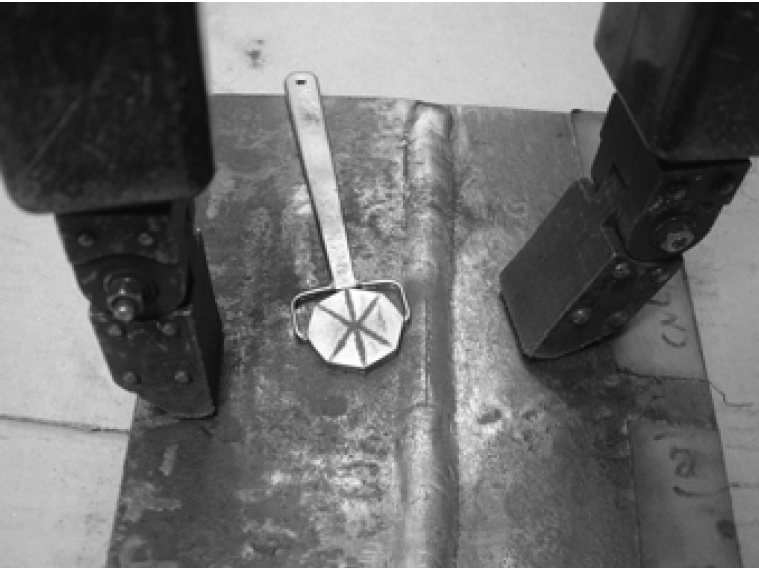

در این روش پس از تمیزکاری، با استفاده از ابزار مورد نیاز جریان را برقرار کرده و قطعه را مغناطیسی می کنیم . (Yoke (مثلاً البته در صورت نیاز، جهت میدان مغناطیسی نیز باید بررسی شود . برای اطمینان از شدت و جهت میدان مغناطیسی می توان همزمان از استفاده کرد. به این صورت که آن را روی Pie Gage ابزاری نظیر (Pie Gage قطعه قرار می دهیم و ذرات مغناطیسی را روی قطعه (و پاشیده و یا اسپری می نمائیم . در این حال ذرات مغناطیسی در محل هایی که نشت خطوط میدان وجود دارد متجمع شده و ناپیوستگی ها و عیوب در قطعه نمایان می شوند. پس از این مرحله جریان را قطع نموده و ارزیابی قطعه انجام می پذیرد . در صورت ممکن است نیاز به مغناطیس زدایی باش د. در DC استفاده از جریان پایان در صورت نیاز قطعه تمیز کاری می شو د. شکل 2 بازرسی را نشان میدهد.

Pie gage و Yoke شکل 2: بازرسی خط جوش با

-2-4 روش پسماند

تفاوت کلی این روش با روش پیوسته این است که قطعه در این روش ابتدا تبدیل به یک مغناطیس دائم می شود (با اعمال جریان الکتریکی و حذف آن ). در مرحل ه بعد پاشش ذرات به روی قطعه انجام می پذیرد . سایر موارد در این روش مشابه روش پیوسته می باشد. لازم به ذکر است که در صورت استفاده از مواد فلورسنت، بازرسی در اتاق تاریک و با استفاده از لامپ ماوراء (UV) بنفش انجام می پذیرد.

-5 انواع جریان در آزمون ذرات مغناطیسی

در بازرسی به کمک ذرات مغناطیسی می توان از جریا ن های جریان های متناوب و جریان های نیمه موج یکسو ،(DC) مستقیم شده 1 استفاده کرد . بطور کلی استفاده از جریانهای متناوب و یکسو ارجح DC شده در آزمونهای ذرات مغناطیسی نسبت به جریان می باشند. جریانهای متناوب برای تشخیص و ردیابی عیوب سطحی و جریانهای یکسو شده برای عیوب نزدیک به سطح مناسب یا DC می باشند. بطور کلی جریان متناوب حسا س تر از جریان است . وقتی از جریان متناوب در بازرسی استفاده می کنیم HWDC غلظت خطوط میدان روی سطح قطعه بیشتر است، در نتیجه عیوبی که در سطح قطعه هستند بهتر آشکار می شوند. در بازرسی با ذرات مغناطیسی اگر آشکارسازی عیوب حین سرویس مد نظر باشد توصیه می شود که از جریان متناوب استفاده شود چون عیوب حین سرویس (مثل ترکهای خستگی و ترکهای خوردگی ناشی از تنش معمولاً سطحی هستند. ((S.C.C)

در آزمون ذرات مغناطیسی هر چه جریان بالاتری مورد استفاده قرار گ یرد میدان مغناطیسی قوی تر است و ممکن است که بازرسی آسان تر صورت پذیرد، ولی استفاده از جریا ن های بالا، محدودیت هایی نیز دارد . بطور مثال در صورت استفاده از جریان بالا، خطر داغ شدن قطعه وجود دارد . همچنین احتمال جرقه زدن پایه های فلزی دستگاه، زیادتر م ی شود. در ضمن، علاوه بر مصرف انرژی بالاتر و حجیم تر شدن تجهیزات مورد استفاده بازرسی، میزان علائم آشکار شده، زیاد شده و احتمال تداخل عیوب و ناپیوستگی ها توسط همدیگر و ایجاد گمراهی نیز وجود دارد. توضیح اینکه در صورت استفاده از جریان بالا، عیوب و ناپیوستگی هایی که نزد یک همدیگر قرار دارند علایم قوی تری را نشان می دهند و ممکن است که علایم این ناپیوستگیها در همدیگر

ادغام شوند . به عنوان یک نکته عملی، هرگاه حین بازرسی مشاهده شود که ذرات آهن به صورت سیخ سیخ قرار گرفته اند میزان آمپر با آ مپر بالا، میزان DC بالا است . در صورت استفاده از جریان مغناطیس پسماند زیادتر شده و احتمال نیاز به مغناطیس زدایی بیشتر می شود. عواملی که بر مبنای آنها می توان میزان آمپر را تعیین کرد شامل نوع روش آزمون و نوع میدان ایجاد شده و همچنین سایز عیب مورد نظر (در صورت احتمال وجود عیوب ریزتر از شدت جریان بالاتر استفاده می شود) شکل و جنس قطعه می باشند. محدوده جریان در آزمون ذرات مغناطیسی از چند آمپر تا چندین هزار آمپر می رسد.

-6 لوازم و تجهیزات مورد نیاز

بر خلاف بسیاری از آزمونهای غیرمخرب، مواد، دستگاهها و لوازم و تجهیزات متعددی در آزمون ذرات مغناطیسی مورد استفاده قرار می گیرند. بیشتر این تعدد تجهیزات مربوط به روش مغناطیس کردن قطعه تحت آزمون می باشد.

-1-6 ذرات مغناطیسی

ذرات مغناطیسی عضو ثابت بازرسی در این روش می باشند . ذرات مغناطیسی ذراتی هستند که به شدت جذب قسمت های دارای نشت میدان مغناطیسی م ی شوند . ذرات مغناطیسی م ی توانند به صورت خ شک یا معلق در یک مایع مورد استفاده قرار گیرند . با ذرات مغناطیسی خشک معمولا عمق بیشتری را می توان بازرسی نمود. جنس ذرات مغناطیسی اغلب از آهن و یا اکسید آهن می باش د. 50 میکرون و برای پودر - اندازه این ذرات برای پودر تر برابر 100 70 میکرون م یباشد. اگر اندازه ذرات خیلی کم - خشک برابر 200 باشد حین بازرسی مانند غبار پراکنده م ی شوند و اگر اندازه این ذرات خیلی بزرگ باشد دیگر ترکها و عیوب خیلی ریز را با آنها نمی توان شناسایی کرد . این ذرات مخلوطی از ذرات گرد و ذرات طویل هستند . گاهی اوقات از ذرات رنگی استفاده می شود تا تباین 2 برای انجام بهتر عملیات بازرسی بالاتر رود و عیوب راحت تر دیده شوند. استفاده از ذرات با غلظت کم از جهت اینکه امکان تشخیص عیوب ریز را از بین م ی برد، نامناسب است. همچنین اگر از ذراتی با غلظت بالا استفاده شود، امکان ماسک شدن عیوب ریز و یا کلوخه ای شدن ذرات وجود دار د . ذرات تر دارای حساسیت بالاتری هستند و برای آشکارسازی عیوب ریز و یا عیوب سطح یتر مناسب اند. اگر ذرات به رنگ فلورسنت آغشته گردند در زیر تابش نور ماوراء بنفش به وضوح دیده می شوند.

Yoke -2-6

از این ابزار به وفور در آزمون ذرات مغناطیسی استفاده می شود. از این وسیله برای مغناطیس کردن خطی قطعه استفاده شکل بوده و اکثرا داخل قسمت متصل به U ، ها Yoke . می شود بازوی آن، سیم پیچهای متراکمی وجود دارند . برای ردیابی عیوب و Yoke ناپیوستگی ها در قطعه، باید محل مورد نظر را بین بازوهای قرار داد . جهت خطوط میدان در یوک از یک پایه به طرف پایه دیگر توصیه م یشود که تماس کامل بین Yoke می باشد. در هنگام کار با پایه و سطح برقرار شود و دیگر اینکه هر چند وقت یکبار پایه های Yoke از ذرات مغناطیسی چسبیده شده به آنها پاک و تمیز شوند

Yoke شکل 3: نمایی از

Head Shot -3-6

این وسیله مجموعه ای از تجهیزات ایستگاهی است که میدان ،Head Shot مغناطیسی مستقیم و دایروی تولید م ینماید. در روش قطعه بین دو فک دستگاه بسته شده و جریان از درون قطعه عبور کرده و یک میدان دایروی به وجود می آورد.

Head Shot شکل 4: نمایی از

Coil -4-6

یا سلونوئید در واقع همان سیم پیچ است که جریان از آن Coil رد شده و یک میدان خ طی در قطعه تحت آزمون که درون آن قرار گرفته است ایجاد م ی کند. وقتی که طول قطعه چندین برابر قطر آن باشد، قرار دادن طولی آن در میدان مغناطیسی یک سیم پیچ به صورت Coil می تواند باعث مغناطیس شدن آن شود . زمانیکه Coil Shot ایستگاهی بوده و قطعات از داخل آن عبور کنند به آن گفته می شود. معمولاً عیوب و ناپیوستگ ی های موجود در قطعه تا فاصله تقریبی 20 سانت ی متر از هر طرف کویل را می توان با این وسیله ردیابی کرد.

پایین) ) Coil Shot بالا) و ) Coil :

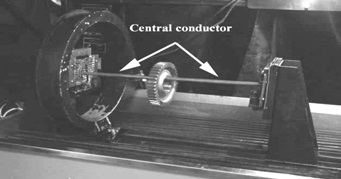

Central Conductor -5-6

یک هادی مستقیم می باشد که از آن جریان ال کتریکی رد می شود و میدان دایروی ایجاد م ی کند و قطعه تحت بازرسی آن را در بر می گیرد. این روش عموماٌ برای قطعات توخالی نظیر چرخ دنده ها و بوشها و ... مورد استفاده قرار می گیرد و میدانی دایروی و غیر مستقیم در آنها ایجاد م ی نماید. در صورت استفاده از این ابزار ب اید دقت شود که به واسطه جهت خطوط میدان مغناطیسی تنها عیوب دیده می شوند و برای Central Conductor شعاعی بوسیله قطعاتی که در معرض عیوب محیطی هستند استفاده از این ابزار کارایی بالایی نخواهد داشت. به عنوان مثال برای ردیابی ترکهای خستگی که معمو لاً عرضی هستند کارایی احتمال سوختن Central Conductor بالایی ندارد. با استفاده از قطعه به واسطه رد شدن جریان الکتریکی زیاد از قطعه به حداقل می رسد

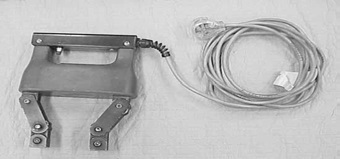

Prod -6-6

وسیله ای نسبتا قابل حمل و نقل بوده که م یدان دایروی ایجاد با رکت یفایر مورد استفاده قرار می گیرد و Prod می نماید. البته چون حمل و نقل آن توسط اپراتور مشکل می باشد، از این رو نیمه پرتابل هنگامی که اندازه و موقعیت Prod محسوب می شود (شکل 7). از Central Conductor یا Head Shot مکانی قطعه امکان استفاده از Prod را از بین می برد استفاده می شود. فاصله ایده آل بین دو گیره برای انجام بازرسی بین 15 تا 20 سانتی متر می باشد . معمولا از برای بازرسی قطعات آلیاژی و ماشینکاری شده استفاده Prod نمی شود، چون به علت احتمال جرقه زدن در استفاده از این وسیله

احتمال خرابی قطعه وجود دارد.

Prod : شکل 7

White Background Paint -7-6

در صنایع معمولا به صورت White Background Paint اسپری موجود می باشد که سفید رنگ اس ت . این اسپری روی سطح پاشیده می شود تا زمینه سفیدی در قطعه ایجاد کرده تا ذرات آهن روی قطعه (که معمولا تیره رنگ است ) بهتر آشکار شوند . از خواص اصلی آن می توان: هادی بودن ، قابلیت خشک شدن سریع و عدم حل شدن آن در مواد پایه نفتی را برشمرد.

-8-6 لامپ ماوراء بنفش

هنگام استفاده از مواد فلورسنت، عملیات بازرسی در فضایی تاریک و زیر نور ماوراء بنفش که با این لامپ تولید می شود انجام می پذیرد

شکل 8: لامپ ماوراء بنفش دستی

Field Indicator -9-6

برای یافتن اینکه آیا در قطعه ای مغناطیس پسماند وجود دارد یا استفاده م ی شود . این دستگاه، میزان Field Indicator خیر از مغناطیس پسماند را برحسب گوس نشان م ی ده د. عموماٌ از این روش برای آزمون لب ههای تیز قطعات که در عمل حساسیت بیشتری دارند، استفاده می شود

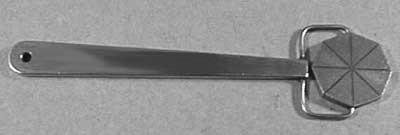

Pie Gage -10-6

یک قطعه 8 ضلعی منظم است که چهار شیار در Pie Gage چهار قطر اصلی آن ایجاد شده است و برای تعیین جهت خطوط میدان مغناطیسی، قدرت نفوذ میدان و غلظت مواد از آن استفاده Yoke را در وسط اضلاع Pie gage می شود (شکل 10 ). معمو لاً قرار می دهند. زیرا حساسیت در این مکان حداقل است . البته برای تعیین جهت خطوط میدان مغناطیسی وسایل متنوع دیگری نیز وجود دارند. شکل 11 یک شفت متحرک را قبل و بعد از بازرسی با روش

ذرات مغناطیسی نشان می دهد.

Pie gage : شکل 10

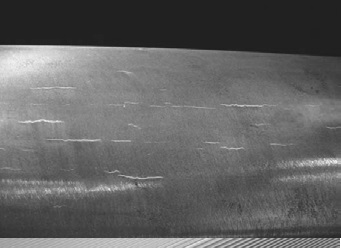

شکل 11 : شفت محرک با ترکهای ریز ناشی از عملیات حرارتی (بالا) و

با نور فلورسنت (پایین) MT ترکهای ظاهر شده پس از بازرسی

-7 مراحل حذف مغناطیس پسماند

گاهی اوقات باقی ماندن میدان مغناطیسی در قطعه پس از پایان عملیات بازرسی باعث بروز مشکلاتی می شود . به عنوان م ثال چسبیدن ذرات مغناطیسی به شفت های دوار از کارکرد آنها جلوگیری می کند یا باعث سایش سریع این قطعات می گردد. بعلاوه وجود میدان پسماند ممکن است باعث اخلال در عملیات بعدی نظیر جوشکاری و یا ماشینکاری شود. بطور کلی معمولاً چرخ دند ه ه ا، محورها و قطعات مشابه را پس از آزمایش به روش ذرات

مغناطیسی، مغناطیس زدائی م ی کنند تا ضمن کار و یا تراش یده شدن، براده ها و ذرات را جذب نکنند. برای حذف مغناطیس پسماند درقطعه راههای گوناگونی از قبیل : استفاده از یک میدان قویتر، حرارت دادن، ارتعاش و ... وجود دارد . لازم به تذکر است که در صورت استفاده از جریان متناوب

مغناطیس پسماند بسیار جزئی خواهد بود . معمولاً برای حذف مغناطیس پسماند یک میدان مساوی و یا قویتر از میدان قبلی در قطعه ایجاد می کنند که جهت این میدان در خلاف جهت میدان قبلی است. در مرحله بعد این میدان را به تدریج با کاهش تدریجی آمپر تا میزان صفر حذف می کنند. اگر تا عمق زیادی مغناطیس زدایی لازم نباشد، بهترین سیستم برای مغناطیس زدایی استفاده از جریان است . بطور کلی اگر بخواهیم قطع ه ای را با دو میدان (AC) متناوب مختلف آزمون کنیم، توصیه م ی شود که ابتدا از میدان دایروی و سپس از میدان ط ولی استفاده کنیم زیرا مغناطی س زدایی میدان طولی

در پایان کار ساده تر از مغناطیس زدایی میدان دایروی می باشد . در ضمن در این حالت بهتر است که آمپراژ میدان طولی بیشتر باشد تا اثر میدان دایروی که قبل از آن ایجاد شده است را از بین ببرد.

برچسب های مهم